Leichtbauzentrum

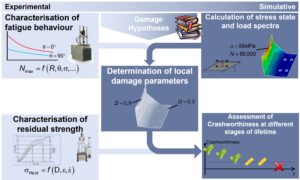

Materialcharakterisierung und -modellierung für crashgerechte Leichtbauanwendungen

Zur Absicherung der Crasheigenschaften im Fahrzeugbau hat sich der Einsatz von rechnerunterstützten Auslegungsmethoden bereits in den frühen Phasen der Produktentwicklung etabliert. Um eine hohe Ergebnisgüte der verwendeten Simulationsverfahren zu gewährleisten, müssen die herangezogenen Materialmodelle den hohen Anforderungen genügen, die die Berechnung der häufig anisotropen und im Crashfall mit hohen Dehnraten beaufschlagten Strukturen mit sich bringt.

Zur Absicherung der Crasheigenschaften im Fahrzeugbau hat sich der Einsatz von rechnerunterstützten Auslegungsmethoden bereits in den frühen Phasen der Produktentwicklung etabliert. Um eine hohe Ergebnisgüte der verwendeten Simulationsverfahren zu gewährleisten, müssen die herangezogenen Materialmodelle den hohen Anforderungen genügen, die die Berechnung der häufig anisotropen und im Crashfall mit hohen Dehnraten beaufschlagten Strukturen mit sich bringt.

Die Auswahl geeigneter Materialmodelle und die experimentelle Ermittlung von dehnraten- und temperaturabhängigen Werkstoffparametern ist Arbeitsbestandteil der Leichtbaugruppe am Lehrstuhl für Konstruktionstechnik der FAU. Die so gewonnenen Simulationsergebnisse können mit Crashversuchen auf Komponentenebene validiert werden.

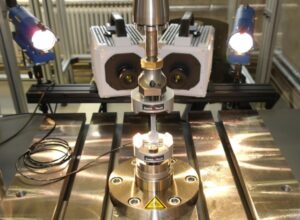

Servohydraulische Hochgeschwindigkeitsprüfanlage Zwick HTM 5020

Mit der servohydraulischen Hochgeschwindigkeitsprüfanlage Zwick HTM 5020 können Zug- und Durchstoßversuche mit bis zu 50 kN Last und 20 m/s Abzugsgeschwindigkeit durchgeführt werden. Dies entspricht erreichbaren Dehnraten von bis zu 1000 s-1. Für die Kraftauswertung der nur wenige Millisekunden dauernden Versuche werden die Eingangssignale hochfrequent mit bis zu 8 MHz aufgezeichnet und bereitgestellt. In Kombination mit der optischen Auswertungstechnik GOM Aramis HHS können damit präzise Spannungs-Dehnungs-Kurven erstellt werden, die die Grundlage für die Parameteroptimierung von Materialmodellen bilden.

Servohydraulischer Pulser HCT25

Zur Erforschung des Ermüdungsverhaltens faserverstärkter Leichtbauwerkstoffe steht ein servohydraulischer Pulser zur Verfügung. Mit ihm können zyklische Prüfversuche mit axialen Lasten bis 25 kN, Drehmomenten bis 250 Nm und Prüffrequenzen von bis zu 30 Hz durchgeführt werden. Eine zusätzliche Temperierung im Bereich zwischen -30 °C und 150 °C eröffnet darüber hinaus die Möglichkeit, auch thermomechanische Ermüdung zu untersuchen.

Mit ihm können zyklische Prüfversuche mit axialen Lasten bis 25 kN, Drehmomenten bis 250 Nm und Prüffrequenzen von bis zu 30 Hz durchgeführt werden. Eine zusätzliche Temperierung im Bereich zwischen -30 °C und 150 °C eröffnet darüber hinaus die Möglichkeit, auch thermomechanische Ermüdung zu untersuchen.

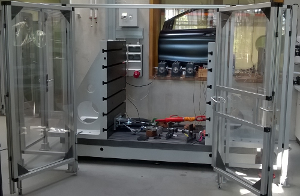

Temperaturkammer

Eine integrierte Temperaturkammer ermöglicht Versuche von -60° bis 150 °C. Damit können die Versuchsbedingungen an den späteren Einsatz angepasst und temperaturabhängiges Materialverhalten untersucht werden.

Eine integrierte Temperaturkammer ermöglicht Versuche von -60° bis 150 °C. Damit können die Versuchsbedingungen an den späteren Einsatz angepasst und temperaturabhängiges Materialverhalten untersucht werden.

Stereoskopes Kamerasystem

Um eine genaue, berührungslose Dehnungserfassung zu gewährleisten, stehen mit den Systemen ARAMIS HHS und ARAMIS 4M zwei leistungsstarke Kamerasysteme der Firma GOM zur Verfügung, die sowohl an der Hochgeschwindigkeitsprüfanlage wie auch am Pulser eingesetzt werden können. Für die Betrachtung der Hochgeschwindigkeitszugversuche können Aufnahme-raten von rund 100 000 Hz erreicht werden, zur Abtastung der zyklischen Versuche bis zu 120 Hz. Mittels Grauwertkorrelation wird die auftretende Dehnung lokal bestimmt und mit Simulationsergebnissen abgeglichen.

Um eine genaue, berührungslose Dehnungserfassung zu gewährleisten, stehen mit den Systemen ARAMIS HHS und ARAMIS 4M zwei leistungsstarke Kamerasysteme der Firma GOM zur Verfügung, die sowohl an der Hochgeschwindigkeitsprüfanlage wie auch am Pulser eingesetzt werden können. Für die Betrachtung der Hochgeschwindigkeitszugversuche können Aufnahme-raten von rund 100 000 Hz erreicht werden, zur Abtastung der zyklischen Versuche bis zu 120 Hz. Mittels Grauwertkorrelation wird die auftretende Dehnung lokal bestimmt und mit Simulationsergebnissen abgeglichen.

Steifigkeitsprüfstand – „Bärenfels“

Für Bauteil- und Baugruppentests steht der Steifigkeitsprüfstand „Bärenfels“ zur Verfügung. Durch die großen Bauraumabmessungen von 1300 x 1250 x 1000 mm können auch Tests an ganzen Baugruppen, z.B. die Durchsenkung einer Autotür, durchgeführt werden. Mithilfe eines Hydraulikzylinders und Umlenkrollen können bis zu 100 kN Last in quasi beliebiger Orientierung aufgebracht werden. Der modulare Aufbau erlaubt es außerdem bauteilspezifische Versuchsaufbauten schnell und einfach realisieren zu können.

Für Bauteil- und Baugruppentests steht der Steifigkeitsprüfstand „Bärenfels“ zur Verfügung. Durch die großen Bauraumabmessungen von 1300 x 1250 x 1000 mm können auch Tests an ganzen Baugruppen, z.B. die Durchsenkung einer Autotür, durchgeführt werden. Mithilfe eines Hydraulikzylinders und Umlenkrollen können bis zu 100 kN Last in quasi beliebiger Orientierung aufgebracht werden. Der modulare Aufbau erlaubt es außerdem bauteilspezifische Versuchsaufbauten schnell und einfach realisieren zu können.